【應用案例】RFID應用于化學灌裝產線識別

在化學行業中,灌裝系統通過自動化改造實現了全流程智能化生產,顯著提升了生產效率。采用多工位同步作業設計,將傳統單線生產模式升級為規模化智能生產,不僅大幅縮短了生產周期,還通過資源集約化管理有效降低了單位生產成本。

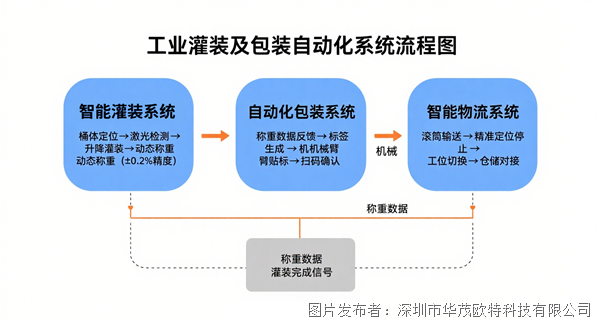

工業灌裝及包裝自動化系統

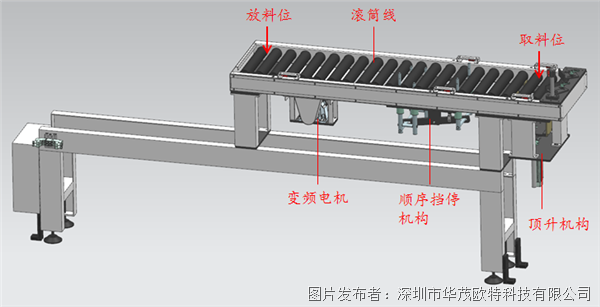

工業灌裝及包裝自動化系統由三大核心模塊組成:智能灌裝系統、自動化包裝系統和智能物流系統。智能灌裝系統集成了桶體自動定位、旋轉、升降、激光位置檢測和高精度在線稱重等功能,實現精準的自動化稱重灌裝流程。自動化包裝系統依托稱重數據實時反饋,完成全自動在線貼標作業。智能物流系統通過滾筒輥道線實現各工位間的精準輸送,配備精確定位停止功能,確保生產線高效穩定運行。

灌裝系統通過PLC智能控制系統和高精度稱重模塊動態協同,實現±0.2%的計量精度。還化工桶液體自動灌裝稱重機需要通過動態補償算法去掉液體流動的波動誤差,降低物料慣性影響,確保灌裝精度。

解決方案

化學灌裝稱重機是PLC和稱重模塊發揮著核心作用。在產線通過滾筒錕道先實現各工位的精準輸送,本次案例先在化工桶上貼標簽,再通過華茂歐特AU3 IHR-3011-PNT讀寫器讀取標簽上的信息,保證化工桶可以輸送到正確的工位上。

在化學灌裝自動化產線中,PLC與高精度稱重模塊構成系統的控制核心。產線的正常運作需要通過滾筒輸送線實現化工桶的精準定位與工位流轉,整個流程采用智能化管理:

01 信息綁定與驗證:

首先在化工桶上粘貼RFID標簽,記錄產品信息

采用華茂歐特AU3 IHR-3011-PNT讀寫器自動識別標簽數據,確保桶裝物料與工位匹配

02閉環控制流程:

PLC根據稱重模塊的實時數據動態調整灌裝量

輸送系統通過讀寫器反饋實現智能分揀與路徑控制,保證每個化工桶準確送達目標工位

該系統實現了從信息識別、精準灌裝到物流輸送的全流程自動化,大幅提升了生產準確性與效率,同時滿足化工行業嚴格的追溯性要求。

現場圖片

提交

【華茂精選】812H控制器:國產化浪潮中的"硬核"擔當!

【應用案例】行業專機TIN系列應用于物流滾筒輸送線

【華茂精選】PoE交換機:RFID的黃金搭檔!

華茂歐特AUEX卡裝式經濟款IO產品選型手冊

華茂歐特 AUEX卡裝式擴展模塊&高速計數器模塊

投訴建議

投訴建議