3D工業相機重塑3C精密制造的質量基準

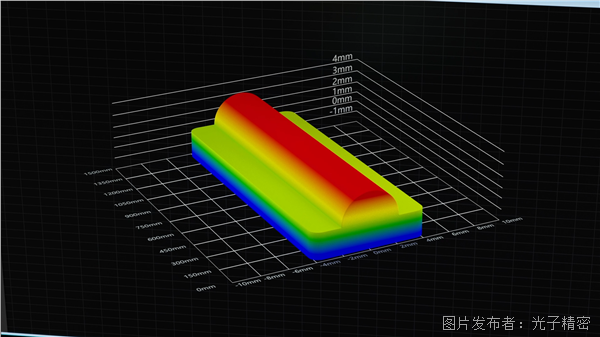

在 3C 產品微型化浪潮下,手機中框平面度公差需控制在 0.001mm 以內,半導體芯片焊點高度偏差要求≤0.005mm,傳統檢測手段已陷入 "精度不足、效率低下、材質適配差" 的三重困境。光子精密 GL-8000 系列 3D 線激輪廓測量儀以 "微米級精度 + 超高速掃描" 的硬核性能,成為破解 3C 制造質量瓶頸的關鍵技術方案,推動行業從 "抽樣質檢" 向 "全流程數據化管控" 轉型。

技術參數:定義精密檢測新高度

GL-8000 系列基于激光三角反射原理,采用3D 專用 High Speed CMOS 傳感器。在重復精度上,該系列實現 Z 軸與X 軸 0.3μm 的測量水準,相較于行業內同類設備,精度提升一個數量級,能夠充分滿足 3C 行業芯片級的超高精度檢測需求;掃描速度方面,設備達到 49kHz(即每秒 49000 條輪廓)的高速掃描能力,可適配 3C 產線 8 秒 / 件的全檢節奏,相較于傳統人工抽檢模式,檢測效率提升多倍,有效解決產線檢測效率瓶頸;輪廓分辨率上,GL-8000 系列每一條輪廓可采集 4096 個數據點,高密度的采樣能力能夠確保微小焊點這類精細部件的細節特征無遺漏,為微小構件檢測提供數據支撐;動態范圍表現上,設備搭載原生單幀 HDR 與多幀 HDR 雙重技術,能夠有效解決 3C 產品中金屬反光、玻璃透光等材質帶來的檢測難題,保障復雜材質檢測的準確性。

核心技術突破:

自研 Phoskey Vision 算法平臺支持 2D/3D 融合檢測,可自動計算 22 項 GD&T 參數,檢測報告生成效率提升 80%

高動態HDR技術與雜反光抑制功能,解決玻璃、PIN 針、焊錫等材質多重反射干擾問題

工業級 IP67 防護設計,適應 3C 車間粉塵油污環境的長期穩定運行

場景落地:從參數優勢到制造價值

精密零部件全尺寸檢測

手機中框、連接器等核心部件的裝配質量直接決定產品性能。某頭部手機廠商引入 光子精密GL-8060 后,實現 0.01mm 平面度測量精度。在連接器 PIN 針檢測中,共面度測量重復性達 0.002mm,使裝配不良率從 3% 降至 0.2%,年減少返工成本 120 萬元。

微米級焊點質量管控

手機閃光燈焊點的虛焊問題曾導致某企業 1.5% 的售后故障率。部署 GL-8040 型號后,49kHz 超高速掃描實時捕捉焊接過程的高度與體積變化,通過 7 類缺陷識別算法(連錫、偏位、虛焊等)實現 99.92% 的檢測準確率。系統與焊接機器人形成閉環控制,使工藝參數優化周期從 2 周縮短至 1 天。

復雜結構檢測全覆蓋

針對手機卡槽、Type-C 接口等人工難以觸及的復雜結構,GL-8060D 雙目型號通過多視角數據融合消除檢測盲區,實現內部寬度、厚度的完整掃描。亞像素邊緣檢測算法可識別 0.02mm2 的微小劃痕,結合深度學習模型實現缺陷分類與自動化分揀。某案例顯示,該方案使復雜結構檢測覆蓋率從 60% 提升至 99%。

國產化優勢:性能與成本的雙重突破

在 3C 檢測設備長期被進口品牌壟斷的背景下,GL-8000 系列憑借全自主研發實現三大突破:性能層面:各項數據指標媲美國際水準;算法層面,Phoskey Vision 平臺較進口軟件的部署速度提升 40%;成本層面,設備采購成本較同類進口產品降低 35%。

從手機中框到半導體芯片,從微小焊點到復雜內腔,GL-8000 系列正以 "高精度 + 高效率 + 高適應性" 的技術優勢,重新定義 3C 制造的質量標準。

提交

光子精密閃測儀電子外殼尺寸檢測案例

選光譜共焦位移傳感器還是激光位移傳感器

3D 工業相機避坑指南:從選型到落地

3D相機各個精度解析

3D線激光輪廓測量儀解鎖食品質檢效率密碼

投訴建議

投訴建議